A machine vision piacon – pont, mint a szórakoztatóiparban – a 2010-es évek elhozták a 3D technológiák forradalmát. A szenzorok egyre pontosabban pontfelhőket tudtak alkotni, a szoftveres utófeldolgozás és felhasználói felület nagyságrendekkel hatékonyabbá vált, és az eszközök ára is meredeken csökkent.

Mostanra az ipari szereplők felismerték a 3D kamerák nyújtotta lehetőségeket, és kezd letisztulni a kép, hogy milyen tipikus feladatok megoldására érdemes alkalmazni ezeket az eszközöket. Jelen írásunkban ezeket vesszük végig.

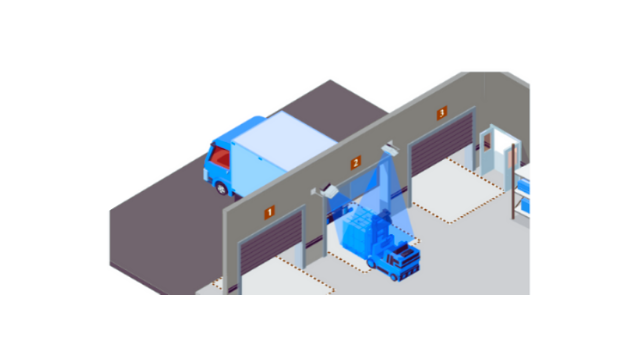

1. Piece picking – raktár automatizáció, logisztika

A robotizált piece picking az a folyamat, mely során különböző áruk az azonosítójuk alapján (SKU, stock-keeping unit) kerülnek összeválogatásra, majd csomagokba rendezésre a vevőnek történő kiszállítás előtt. A webáruházak elterjedésével az ilyen jellegű feladatok gyakorisága meredeken növekedett az elmúlt időszakban, és előreláthatólag tovább fog nőni a következő években. A járvány következtében felpörgött online kereskedelem pedig ennek a terjedésnek újabb lendületet adott, így ma már az egyik legjellemzőbb 3D ipari felhasználási területté vált a Piece picking.

A fejlett kamerás robotrendszerek, azon belül is a 3D kamerákat használó rendszerek népszerűsége könnyen érthető ezeknél az alkalmazásoknál. A jó minőségű objektumdetekció elengedhetetlen a sikeres megragadás és lehelyezés elvégzéséhez.

Az ilyen feladatok hagyományos, nem robotizált elvégzése kiemelten erőforrásigényes feladatnak számít, így az automatizálási projektek megtérülése gyors. A legmodernebb érzékelőkön alapuló rendszerek beszerzése gazdaságilag is indokolt. Ezek segítségével ráadásul eddig elérhetetlen hatékonysággal és sebességgel lehet végezni az ilyen jellegű feladatokat.

De milyen lépésekből is áll egy ilyen feladat gépi látás szempontból?

Az első lépés a logisztikai menedzsment rendszer által kijelölt tárgy azonosítása a raktárban. Ehhez jellemzően 2D kódolvasó kamerákat szokás használni, amikkel beazonosítható a terméken lévő jelölés (mátrix kód, QR kód, vonalkód). Ez máris megmutatja, hogy a piece picking feladatok során nem kizárólag 3D kamerákra van szükség, hanem jó minőségű 2D képre is. Sok gyártó többek között ezért is dobott piacra olyan eszközöket, melyek a két technológiát ötvözik.

A második lépés a termék alakjának, elhelyezkedésének, orientációjának detekciója. Itt különösen az élek és oldallapok milliméterpontos azonosítására kell gondolni.

A kialakult 3D pontfelhő alapján a rendszer automatikusan megtervezi a harmadik lépést: a tárgy megragadásának módját. Ez természetesen függ az eszköz jellegétől, de összességében elmondható, hogy a sérülésmentes, stabil megfogás a cél, illetve a tárgy megragadás közbeni esetleges mozgásának a figyelése (boruló, elcsúszó tárgy). Minél pontosabb a kialakított pontfelhő, annál pontosabb lesz a megragadás.

Az utolsó lépés a termék lehelyezése egy dobozba. Ez szintén magas fokú precizitást igényel. A termékek és a csomagolás sérülésének elkerülése az elsődleges cél, azonban mindezt minél gyorsabban kell végrehajtani. A bepakolandó termékek dimenzióinak felmérése a 3D kamera feladata, ez alapján képes a rendszer az optimális elrendezés kiszámolására.

Összességében elmondható, hogy a megbízható, gyors piece picking napjainkban is komoly kihívást jelent az automatizált rendszerek, robotok számára, azonban az ehhez szükséges 3D ipari kamerák már elfogadható áron kaphatóak.

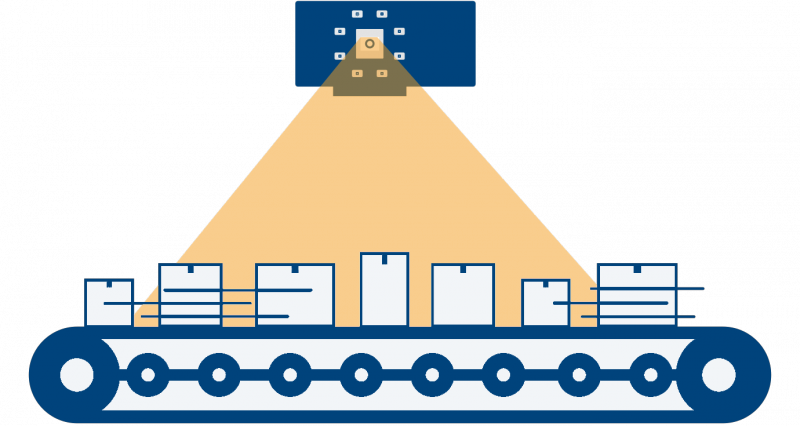

2. Bin picking – véletlenszerűen elhelyezett tárgyak azonosítása és megragadása

A bin picking – avagy random bin picking – szintén egy tipikus, 3D kamerát igénylő ipari automatizációs probléma. Jellemzően egy adott gyártási folyamat előtt, vagy után szokott felmerülni, mikor a futószalagon véletlenszerűen elhelyezkedő, egymással átfedésben lévő objektumokat kell a robotkarnak rakodnia. Ez történhet a következő munkafolyamat betáplálása céljából, de lehet valamilyen szempont (pl méret, minőség) szerinti válogatás esetén is.

Ennél az alkalmazásnál szintén kritikus a megfelelő minőségű 3D képalkotás, enélkül a robot képtelen lenne megtalálni a megfelelő megragadási szöget, irányt (és halmozott munkadarabok esetén a megragadási sorrendet).

A korábban használatos lézeres scannerekhez képest a 3D kamerák gyorsabban, jobb minőségben tudják elvégezni a szükséges méréseket. Egy ToF (Time of Flight) kamera 300ms alatt képes erre, még akkor is, ha a tárgy felülete fényes, vagy tükröződő.

A nem matt felületű tárgyakról másként verődik vissza a fény, ami hibás mérési eredményekhez vezethet. Ezek alapján pedig a rendszer téves 3D modellt készíthet, ami jelentősen megemeli a folyamat selejtarányát. Az ilyen, hibásan mért távolságadatok kiszűrése jellemzően szoftveres képjavítással lehetséges. A 3D ToF kamerák rendelkeznek egy úgynevezett konfidencia térképpel. Ez megmutatja, hogy az egyes pixelek által mért távolságértékek mennyire tűnnek megbízhatónak. Ezt a szoftver többek között a környező pontoktól számított eltérés mértéke alapján becsüli. A megfelelő konfidencia minimum beállításával kiszűrhető a legtöbb, becsillanásból eredő hiba.

A piece pickinghez hasonlóan a bin picking is még csak a közelmúltban vált automatizálási rutinfeladattá. Még a legnagyobb gyárak körében is lassú az átállás az ilyen automatizált rendszerekre. A KKVk között pedig még gyakorlatilag el se kezdődődött ez a folyamat.

Bizonyos termékjellemzők tovább nehezítik a feladat megoldását. Bonyolult alakú, nehezen megfogható, egymásba gabalyodott tárgyak például gyakran lehetetlenné teszik a folyamat költséghatékony automatizálását. Épp ezért minden ilyen automatizálási projekt egyedi felmérést, tervezést igényel.

Az egyes tárgyakra jutó felbontás is kulcs kérdés a bin picking során. Nagy általánosságban elmondható, hogy a megbízható, stabil megragadáshoz szükséges, hogy az 5 milliméternél kisebb részletek is alaposan megfigyelhetőek legyenek a pontfelhőn. Mivel a 3D kamerák felbontása jellemzően elmarad az az azonos interfészen üzemelő 2D kamerákétól, ezért ezt a kritériumot nem is olyan egyszerű teljesíteni. Egyre elterjedtebb megoldás, hogy a kamerát egy robotkar végére szerelik, így változtatható a látószög és a tárgytávolság.

3. Machine tending – gép betáplálás

A szerszámgépek, és CNC esztergálógépek, valamint egyéb gyártóeszközök alapanyag betáplálása szintén egy tipikus, 3D kamerát igénylő, magasfokon automatizálható feladat. Erre a feladatkörre tradicionális ipari robotkarok mellett kooperatív robotokat is használnak.

A folyamat irányítására kiválasztott 3D kamera kiválasztása alapvetően befolyásolja a detekció minőségét, illetve segíti az objektum pontos megragadását, célterületre történő pontos lehelyezését. Mindezt magas ismétlési pontossággal.

Bizonyos machine tending feladatok során nem csak a munkadarab pozíciója, hanem orientációja is kötött lehet. Ezekben az esetekben különösen előnyös egy 3D gépilátás rendszer kiépítése, hogy a minimumra csökkenthető legyen a hibaarány.

Egy ilyen esetben tardicionálasn több areascan kamerát is használtak, amik különböző szögből ellenőrizték a lehelyezést. Egy 3D kamerával ezek egyben kiválthatóak, így csökkenhet a teljes rendszer költsége. A kevesebb eszköz kevesebb kábelt és más kiegészítőt (pl. kameratartó konzolt) is jelent, ami szűkös környezet esetén további előnnyel jár.

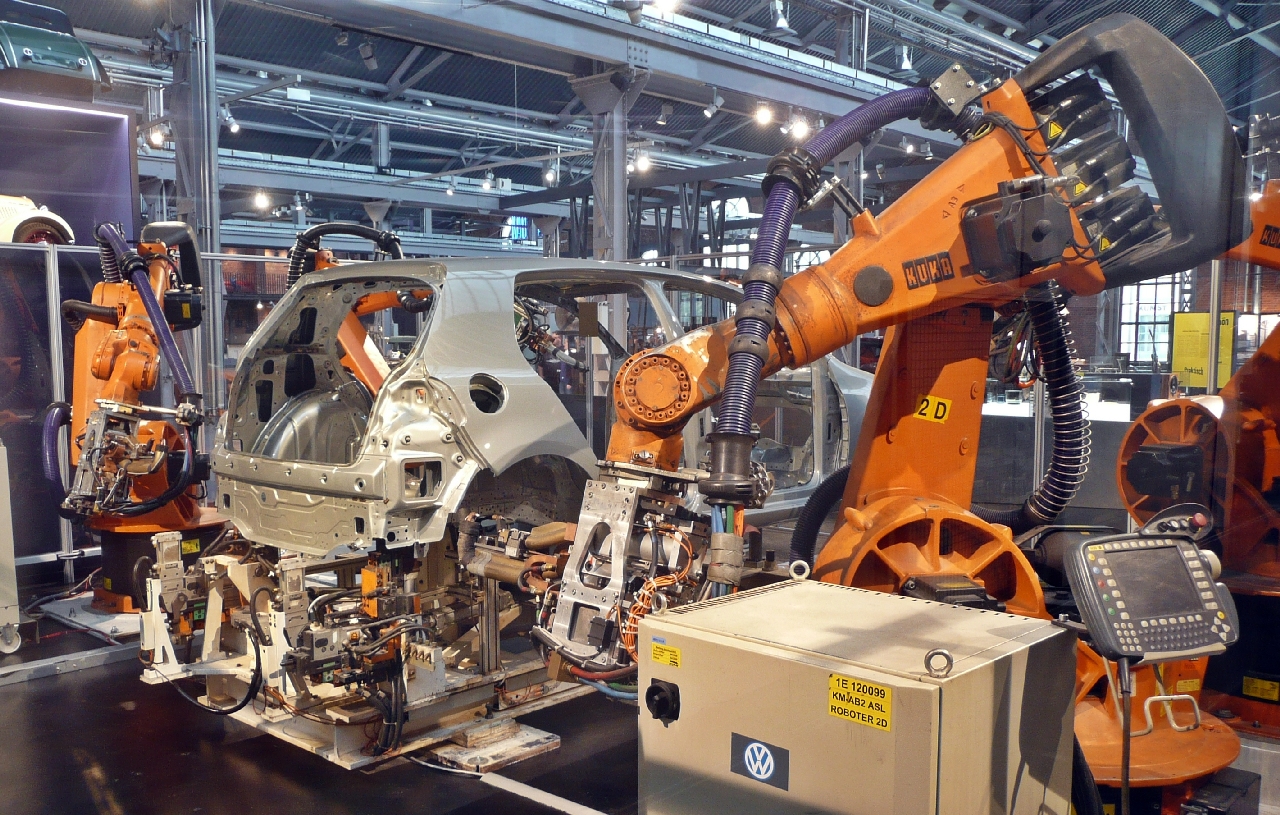

4. Assembly 3D – gépilátás alapú automatizált összeszerelés

Az automatizált összeszerelés általában megköveteli, hogy minden tárgy, eszköz és szerelvény fixen rögzített legyen. A 3D-s gépilátás robot-összeszerelő rendszerek ehhez képest sokkal nagyobb rugalmasságot tesznek lehetővé. A 3D kamera az iparágban eddig nem ismert pontosságot tett lehetővé, így az egyes alkatrészek nagyobb tűréssel készülhettek.

Az összeszerelés automatizálása stabilitást, megbízhatóságot és nagy sebességet igényel. Egy tipikus setup magában foglalja az alkatrészek csoportosítását, mechanikus válogatással vagy olyan mérnöki megoldással, ami biztosítja, hogy az alkatrészek pontosan és megbízhatóan kerüljenek behelyezésre a folyamat egyes lépései során.

A távolság szenzorok és a 3D gépi látás kamerák bevezetésekor a cél az, hogy csökkenjen a speciális gépek, vagy egyedi alkatrészek iránti igény, mindeközben növekedjen a rugalmasság az összeszerelési szakaszban. Az ilyen, 3D-s gépi látás vezérelt robot-összeszerelő gyártósorok képesek a különféle összefonódó, egymást átfedő és véletlenszerűen elhelyezett objektumok megbízható felismerését. A gépi látás rendszernek megbízhatóan kell detektálnia a csillogó és fényvisszaverő alkatrészeket az egyes munkafolyamatok során.